原文转载自混凝土施工网站(concreteconstruction.net)

作者:Bill Meek和Jim Turici

让我们来看一辆装有10立方码(7.65m3)加气混凝土拌合物(每立方码含564磅波特兰水泥,即0.76m3中含256千克波特兰水泥)的预拌卡车,该拌合物的最大设计水灰比为0.45。到达工地后,在浇筑之前,将33加仑(125升)的水添加到10立方码(7.65m3)的拌合物中,所得水灰比约为0.50。在加水之前,所得拌合物的28天抗压强度为4250 psi,所得抗压强度为3750 psi。这相当于下降了500 psi或强度损失近12%。

在混凝土浇筑时是否听到过有人说:“给那个混凝土加点水怎么样?”但是可以现场加水吗?是否可以向混凝土加水取决于需要满足的参数。ASTM C94,“预拌混凝土规范”,对混凝土加水做出了以下规定:

如果所需的坍落度或坍落度流动性小于规定值,除非另有说明,在[适用部分]中规定公差范围内,通过一次加水达到所需的坍落度或坍落度流动性。切勿超过该批次设计拌合比例确定的最大水含量。可以一次加水也可以分几次加水,前提是除坍落度或坍落度流动性测试外没有混凝土排出。所有加水应当在第一次加水开始之后15分钟内完成,同时鼓筒应当至少多旋转30圈或更多(如有必要),确保拌合物均匀。

本文将让您更好地了解加水对混凝土的性能有何影响。

坍落度和加水

混凝土承包商会经常在混凝土卸载之前甚至在卸载过程中向混凝土加水,以增加坍落度并提高和易性。经验法则是:一加仑(3.79升)水会使一立方码(0.76m3)混凝土的坍落度增加1英寸(2.54厘米)。不过,这只是一条经验法则;温度和含气量等条件会改变增加混凝土坍落度所需的水量。

ASTM C 94中有一个重点,在从搅拌机中排出大量混凝土后不能加水,因为无法确定要调整的混凝土量,也不能确定加水对混凝土性能的影响。ASTM C 94允许对一小部分排放出来的混凝土样品进行坍落度和含气量的检测,以便调整整车混凝土的这两项数值。

需要多少水?

首先,我们讨论一下水在水泥水化过程中的作用。混凝土中的水泥(和粉煤灰等胶结材料)需要水来水化并形成水化硅酸钙 (C-S-H),它是将混凝土粘合在一起的水晶胶。水在与水泥反应期间以化学方式结合(消耗),每100磅(45.36公斤)水泥大约有25磅(11.34公斤)水。因此,可以说需要达到0.25的水灰比w/c(或水-胶结材料配比 w/cm)。

但是所需的水并不是只是这些。还有其它的水在水泥水化物之间以物理方式结合。因此,为了有足够的水让水泥能够完全水化,每100磅(45.36公斤)水泥大约需要20磅(9.07公斤)的水。综合起来,意味着需要45磅(20.41公斤)水才能使水灰比达到0.45。其他研究表明,水泥完全水化需要的水灰比大约为0.40。但是混凝土很少能够实现完全的水泥水化,因为水无法直接接触到内部未水化的水泥颗粒。

但现实情况是,较低的水灰比能提高混凝土的强度和耐久性,即使并非所有水泥都得到水化。原因是拌合物中的水越多,成分的分散性就越大,这意味着C-S-H凝胶的桥接会减少。因此,所得混凝土的密度较低,强度较低,渗透性较高(导致耐久性较低)。

Ken Hover 于 2002 年在L&M Concrete News中发表了一篇题为“固化和水化-两个一半的真相不代表一个整体的真相”的颇有见地的文章,进一步探讨了在想要较低的水灰比(这会导致混凝土密度更高)与混凝土拌合物有足够的水来保证充分的和易性以及优化水化作用之间存在的困境。在那篇文章中,Hover博士指出了这个问题的解决方案:

1、限制拌合物的含水量,让水泥颗粒紧密结合,和采取有效的养护措施减少水分流失,并尽可能从外部提供维持水化作用所需的水分。

2、为了在设计过程中确定正确的水量,波特兰水泥协会的“混凝土拌合物的设计与控制”规范指出,适当比例的混凝土拌合物应当在新拌时具有可接受的和易性;在硬化时有可接受的耐用性、强度和外观均匀性,并且成本经济。

抗压强度和耐久性

当混凝土加水超过设计水灰比时,混凝土的以下性能特性将受到负面影响:

- 抗压强度降低

- 抗冻融循环性能降低

- 抗土壤和水中硫酸盐侵蚀性能降低

- 渗透性增加,导致耐久性降低

- 钢筋抗腐蚀性能降低

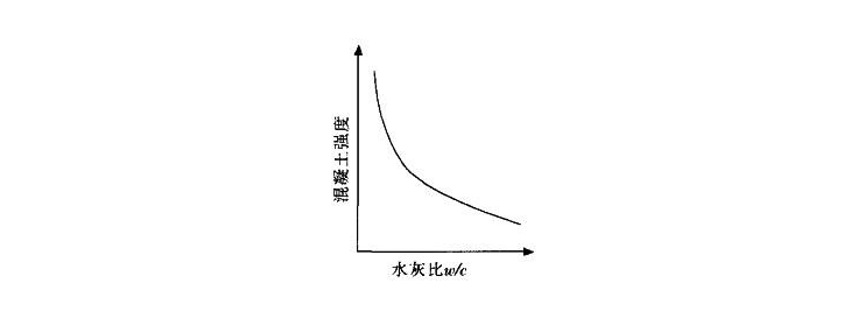

图1显示了水灰比和抗压强度之间的典型关系,但是对混凝土其他与耐久性相关的性能特征的影响同样重要。美国混凝土协会在 ACI 318“结构混凝土的施工规范要求”中使用水灰比作为混凝土拌合物的主要参数,实现建筑物混凝土的最低耐久性要求。它指出“获得许可的专业设计人员应根据每个暴露类别的结构混凝土的预期暴露严重程度指定暴露等级。”

然后,ACI 318还要求混凝土拌合物符合针对各个暴露等级的最严格要求,其中包括最大水灰比和最小规定抗压强度 (f’c)。ACI 318还包括针对其他参数的最低要求,例如含气量、胶结材料类型和有关类型的限制、氯化钙添加剂的使用、以水泥重量百分比表示的混凝土最大水溶性氯离子含量和其他相关规定。

虽然ACI 318要求达到最大水灰比以确保耐久性,但每种水灰比都有一个配套的指定抗压强度f’c。这是一种认识,即对于水灰比是否符合要求无法进行可靠地测量和验证,而抗压强度可以(使用测试气瓶)。ACI 318提供了关于混凝土拌合物的配比如何符合最大水灰比要求和基于结构混凝土预期暴露等级的其他要求的相关规定,如下所示:

暴露于冻融、硫酸盐土壤或水中的混凝土或钢筋的防腐蚀所需的最大水灰比(w/cm)为0.40至0.50,相当于要求f’c分别达到5000至4000 psi。通常,所需的平均抗压强度f’cr比指定抗压强度f’c高500至700 psi。

这里的想法是指定达到所需耐久性的抗压强度将自动确保不会超过最大水灰比。ACI 318还提醒设计人员指定的水灰比和抗压强度必须一致,例如0.45的水灰比和3000 psi的f’c。回到表1,如果需要0.45的水灰比以提高耐久性,则应指定使用抗压强度约为5500 psi的混凝土。由于检查过程中通常关注的是强度,3000 psi的混凝土拌合物可能会出现混凝土的水灰比高于预期,因此混凝土的耐久性较低。

结论

在制定混凝土配合比时必须谨慎,以达到所需的抗压强度和抗冻融、抗硫酸盐侵蚀和防腐蚀性能特征。

承包商和混凝土生产商必须明白,当加水量超过设计限制时,这些性能特征将会受到影响。项目指定的设计强度应当确保经过验证的最大容许水灰比下的混凝土性能。

Bill Meek是西麦斯(Cemex)中西部水泥部门的技术服务经理,Jim Turici是西麦斯美国水泥部门的技术服务总监。